В сфере современного прецизионного машиностроения и автоматизированного оборудования, стремящегося к максимальной производительности, перекрёстные роликовые подшипники стали важнейшими компонентами благодаря своей непревзойдённо высокой жёсткости, точности и исключительной грузоподъёмности. Однако даже при использовании самых современных производственных процессов подшипники могут испытывать проблемы с шумом и вибрацией при длительной эксплуатации. Эти, казалось бы, незначительные «толчки» и «шепот» не только снижают устойчивость и точность работы оборудования, но и могут указывать на риск преждевременного выхода подшипника из строя. В данной статье рассматриваются основные причины этих проблем и предлагается ряд практичных и дальновидных стратегий их предотвращения и решения. Наша цель — помочь вам оптимизировать производительность оборудования и значительно продлить срок службы перекрёстных роликовых подшипников.

I. Скрытые виновники шума и вибрации: углубленный анализ распространенных причин

1. Производственные дефекты и контроль качества:

Шероховатость поверхности и микродефекты: Незначительные рябь, царапины или неровности на поверхности роликов или дорожек качения непосредственно создают шум трения и удара при работе подшипника на высокой скорости.

Геометрический «дисбаланс»: Отклонения допусков размеров роликов, формы (например, круглости, конусности) или кривизны дорожек качения приводят к неравномерному контакту между роликами и дорожками качения, вызывая неравномерное движение и вибрацию.

«Скрытые опасности» внутреннего материала: Необнаруженные неметаллические включения, пористость или микроструктурные неоднородности в стали могут образовывать источники усталости в точках концентрации напряжений, ускоряя разрушение подшипника.

2. «Халатность» процесса монтажа и технические проблемы:

«Неправильное управление» предварительным натягом: Чрезмерная затяжка приводит к возникновению чрезмерных внутренних напряжений и повышенному трению; недостаточная затяжка может создать чрезмерный зазор, что приводит к ударной вибрации.

«Отклонения» от концентричности и перпендикулярности: Незначительные неровности установочной поверхности (например, биение, наклон) на корпусах подшипников или валах приводят к неравномерной нагрузке подшипников, что приводит к периодическим вибрациям.

Цена «грубого» монтажа: Неправильные методы, такие как удары молотком или чеканка, легко деформируют дорожки качения подшипников, ролики или сепараторы, что может привести к образованию микротрещин.

3. Проблемы смазывания и недостатки технического обслуживания:

Недостаток смазочной пленки: Недостаточное количество или неправильно подобранный смазочный материал не образует устойчивую масляную пленку, изолирующую контакт металла, что приводит к сухому трению, перегреву и резкому шуму.

Загрязнение смазочного материала: Загрязнения, такие как пыль, металлические частицы и влага, проникающие в смазочный материал, действуют как абразивы, ускоряя износ роликов и дорожек качения и вызывая вибрацию.

Усталость и деградация смазочных материалов:

После длительного использования критические свойства, такие как вязкость и стойкость к окислению, снижаются, что ухудшает смазочные свойства и теплоотвод, а также увеличивает трение в подшипниках.

4. «Испытания» в суровых условиях:

Работа с перегрузками:

Длительные нагрузки, превышающие расчетные, ускоряют усталость материала подшипников, вызывая пластическую деформацию и повреждение конструкции.

Проблемы высокоскоростной работы: При повышенных скоростях вращения даже незначительные динамические дисбалансы усиливаются, вызывая сильную вибрацию.

Влияние экстремальных температур: Как чрезмерно высокие, так и слишком низкие температуры ухудшают эксплуатационные характеристики смазочных материалов и могут изменить физические свойства материалов подшипников.

Воздействие шума от соседнего оборудования: Вибрации от соседнего оборудования, если они не изолированы эффективно, могут передаваться через конструктивные элементы к подшипникам, вызывая резонанс.

II. Снижение уровня шума и вибрации: системные решения и превентивные стратегии

1. Контроль качества: выбор подшипников и оценка качества:

«Высококачественный выбор»: приоритет отдается перекрестно-роликовым подшипникам от производителей с безупречной репутацией и строгими сертификатами качества.

«Индивидуальная посадка»: выбор подшипников с классами точности и качеством обработки поверхности, соответствующими международным стандартам, исходя из фактических требований к применению для обеспечения оптимальной производительности.

2. Высокоточное изготовление: строгие методы монтажа и инструменты

«Чистое пространство»: установка подшипников в **безпыльной, контролируемой (или окружающей)** чистой среде.

«Профессиональная поддержка»: использование индукционных нагревателей, гидравлического оборудования для запрессовки или специализированных инструментов для выравнивания подшипников для предотвращения их повреждения.

«Точная калибровка»: тщательная проверка допусков посадки валов и корпусов подшипников для обеспечения соответствия концентричности, перпендикулярности и плоскостности проектным требованиям.

«Искусство преднатяга»: Строго соблюдайте параметры преднатяга и процедуры установки, указанные производителем, используя для контроля точные инструменты, такие как динамометрические ключи.

3. «Бесшумное питание»: Научная система управления смазкой:

«Индивидуальные» решения по смазке: Точный выбор высокоэффективной смазки или масла в зависимости от типа подшипника, рабочей нагрузки, частоты вращения, температуры и влажности окружающей среды.

«Периодическое обслуживание»: Составьте график регулярной проверки, пополнения и замены смазочных материалов для обеспечения оптимального состояния системы смазки.

«Защита уплотнений»: Проверяйте и поддерживайте целостность уплотнений подшипников для эффективной защиты от проникновения загрязнений.

4. «Готовность»: Интеллектуальный мониторинг и профилактическое обслуживание:

«Стетоскоп»: Регулярно используйте профессиональное оборудование, такое как виброанализаторы и акустические детекторы, для мониторинга спектра вибрации подшипников и уровня шума в режиме реального времени, выявляя ранние сигналы неисправностей.

«Термометр»: Постоянно контролируйте рабочую температуру подшипников, поскольку аномальное повышение температуры часто напрямую указывает на повышенное трение или недостаточную смазку.

«Очистка и техническое обслуживание»: Регулярно очищайте наружные поверхности подшипников и проверяйте целостность уплотнений и защитных кожухов.

5. «Подход, ориентированный на человека»: Оптимизация эксплуатации и усовершенствование конструкции системы:

«Эксплуатация в пределах допустимых значений»: Обеспечьте работу оборудования в пределах номинальных нагрузок и скоростей подшипников с перекрестными роликами, избегая длительной работы с перегрузками.

«Искусство гашения вибрации»: Интегрируйте высокоэффективные виброгасители и изоляторы на этапе проектирования оборудования для эффективного блокирования передачи внешних источников вибрации.

«Усиление конструкции»: Повышение общей жесткости конструкции для снижения дополнительных вибраций, вызванных резонансом конструкции.

Заключение:

Проблемы с шумом и вибрацией в подшипниках с перекрестными роликами представляют собой распространённую проблему в прецизионном машиностроении. Однако, систематически изучая их сложные причины и применяя профилактические меры в сочетании с продуманными решениями, мы можем значительно повысить стабильность и точность работы подшипников, а также существенно продлить срок их службы. В конечном итоге это обеспечивает долговременную бесшумную, эффективную и надёжную работу прецизионного оборудования. По любым вопросам, связанным с выбором, установкой или обслуживанием подшипников, наша команда экспертов всегда готова предоставить индивидуальную техническую поддержку и решения.

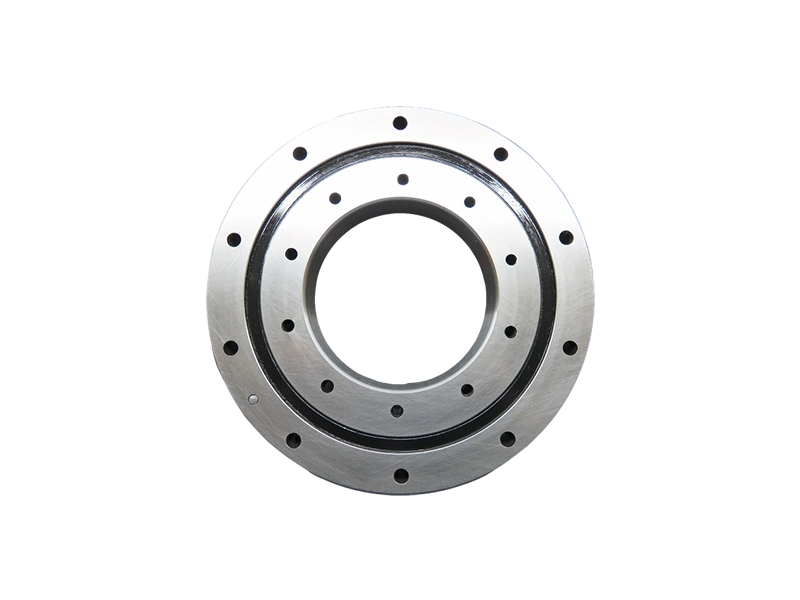

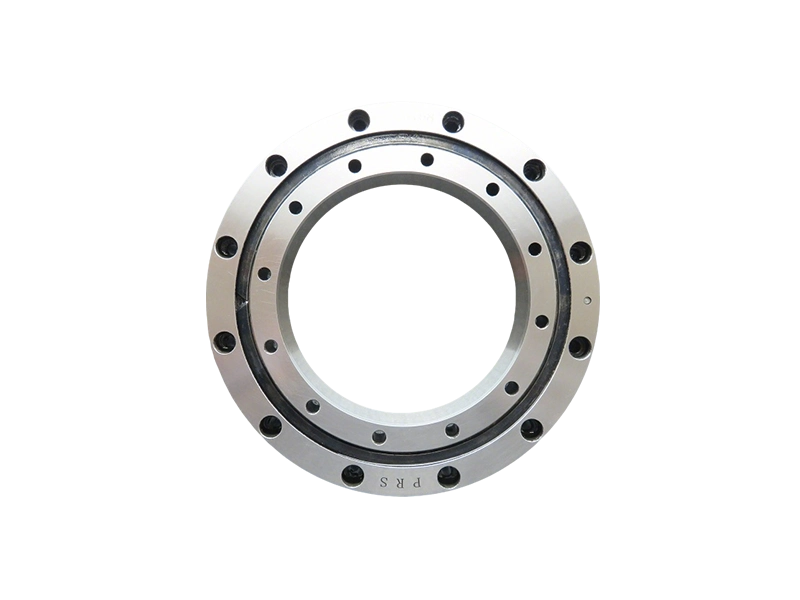

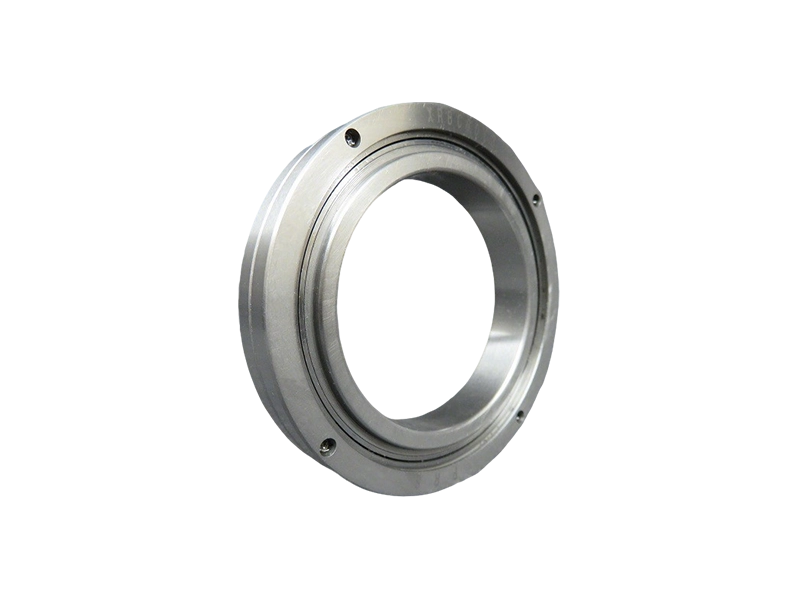

Метрические подшипники серии PB

Метрические подшипники серии PB Шарикоподшипник с четырьмя точками контакта типа X

Шарикоподшипник с четырьмя точками контакта типа X Радиально-упорный шарикоподшипник типа C

Радиально-упорный шарикоподшипник типа C Подшипник метрической серии

Подшипник метрической серии Герметичный шарикоподшипник с 4-точечным контактом PX

Герметичный шарикоподшипник с 4-точечным контактом PX PR Герметичный радиально-упорный шарикоподшипник

PR Герметичный радиально-упорный шарикоподшипник Шарикоподшипник PX с 4-точечным контактом

Шарикоподшипник PX с 4-точечным контактом Радиально-упорный шарикоподшипник PR

Радиально-упорный шарикоподшипник PR Серия радиально-упорных шариков PA

Серия радиально-упорных шариков PA