1. Подготовка и осмотр

Перед установкой опорно-поворотного устройства тщательно осмотрите его на предмет механических повреждений, вмятин или коррозии. Используйте подъемные проушины и такелажное оборудование, рассчитанные на полную массу, никогда не поднимайте вручную.

Очистите и убедитесь, что монтажная поверхность ровная, гладкая и свободна от мусора, заусенцев, сварочного шлака, краски и ржавчины. При наличии зазоров используйте прокладки для обеспечения правильной посадки и выравнивания.

2. Позиционирование и регулировка зазора

Выровняйте кольцо так, чтобы зазор между зубьями (метка «S») и мягкий ремень находились вне зоны основной нагрузки — обычно со смещением на 90° относительно направления нагрузки.

Отрегулируйте зазор шестерни в точке радиального биения. Используйте щупы или свинцовую проволоку на трёх самых высоких зубьях с метками, вращайте подшипник опорно-поворотного устройства, чтобы убедиться в плавности зацепления, и повторно проверьте зазор после затяжки болтов.

3. Последовательность затяжки болтов

Используйте только высокопрочные болты (класс прочности обычно 10.9 или выше) с закаленными плоскими шайбами; использование пружинных шайб запрещено.

Затягивайте болты симметрично крест-накрест или чередуя их на 180°, постепенно увеличивая момент затяжки (например, 60%, 80%, затем 100% от номинального момента).

Обеспечивайте равномерное предварительное усилие затяжки по всей окружности и маркируйте болты после затяжки, чтобы определить ослабление со временем.

4. Проверки и испытания после установки

После затяжки всех болтов вручную проверните поворотный круг, чтобы убедиться в плавности хода; отсутствии заеданий и заедания. При наличии заеданий ослабьте крепление и повторно отрегулируйте соосность.

Проведите окончательную проверку момента затяжки, повторно проверьте люфт шестерен и зазор подшипников, чтобы убедиться, что значения остаются в пределах допуска, особенно после установки.

5. Смазка и герметизация

Подшипники опорно-поворотного устройства обычно поставляются с заводской смазкой. После установки смажьте зубья шестерен и дорожки качения, вращая подшипник и нанося смазку до появления свежей смазки на уплотнениях.

Нанесите защитные покрытия или смазку на открытые наружные поверхности и зубья шестерен, а также рассмотрите возможность использования автоматических централизованных систем смазки для увеличения срока службы и минимального обслуживания.

6. Текущее обслуживание

Периодически проверяйте на износ, вибрацию, шум и несоосность. Регулярно смазывайте, как правило, каждые 100 часов работы (роликовые подшипники могут требовать более частой смазки).

Проверяйте предварительную нагрузку болтов через определенные промежутки времени или после простоя и при необходимости подтягивайте их, чтобы компенсировать просадку.

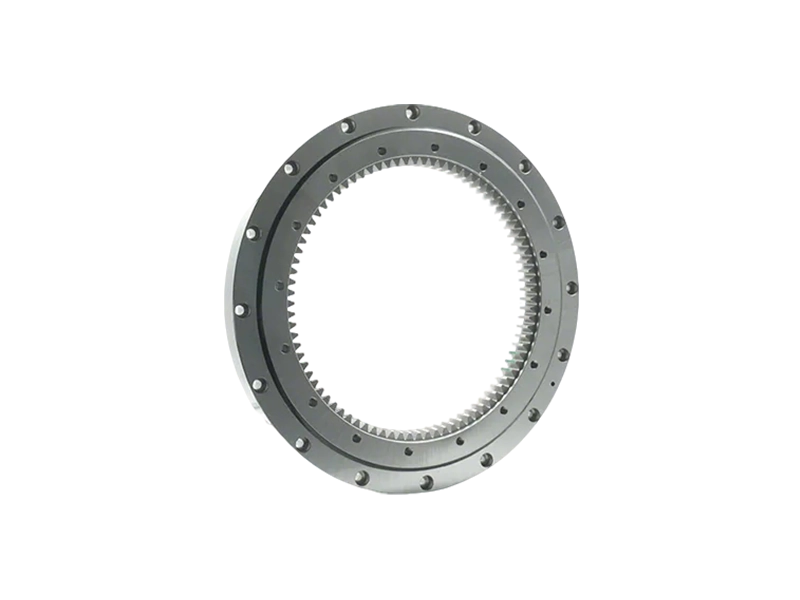

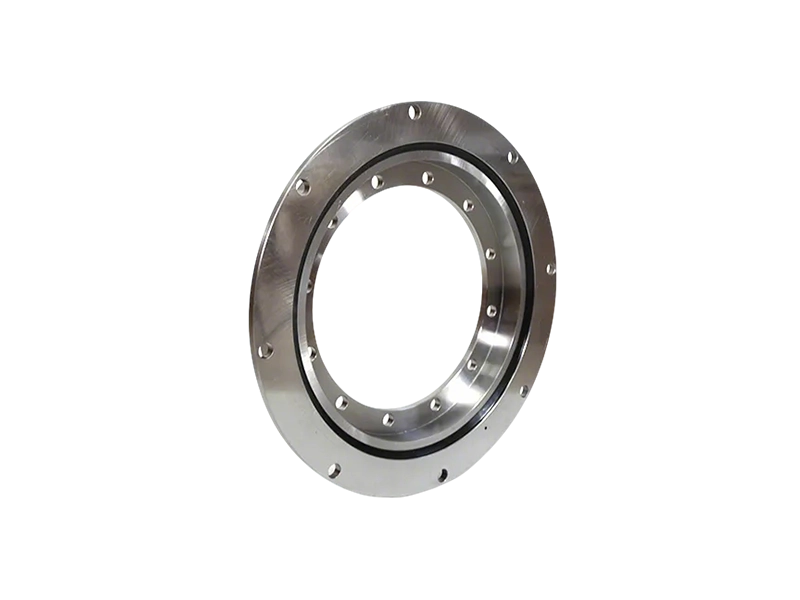

Метрические подшипники серии PB

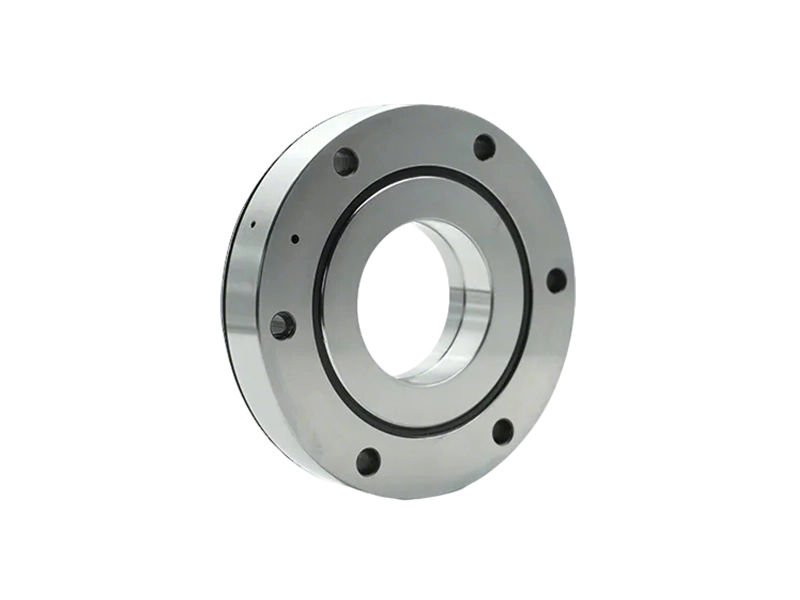

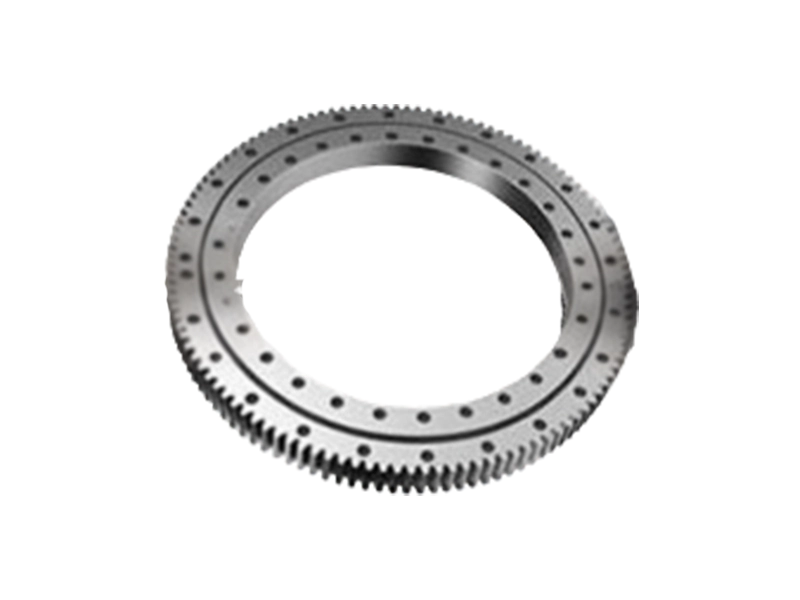

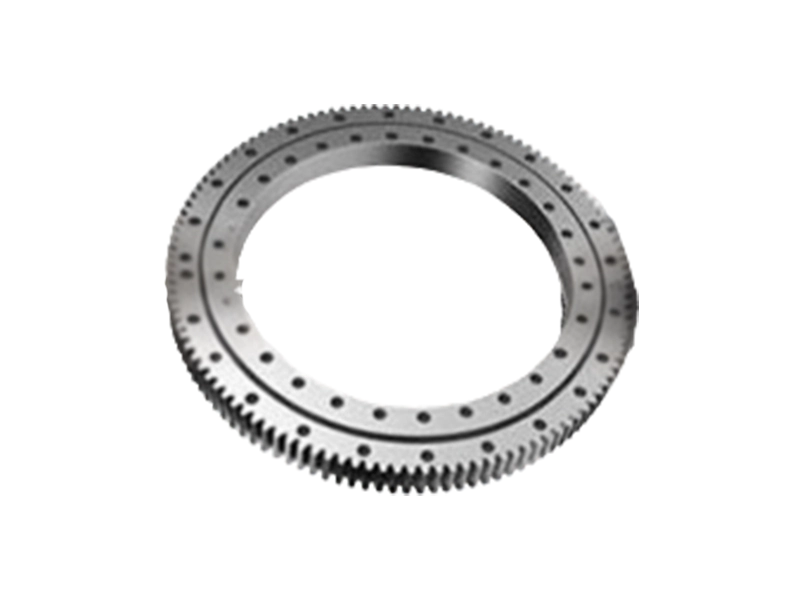

Метрические подшипники серии PB Шарикоподшипник с четырьмя точками контакта типа X

Шарикоподшипник с четырьмя точками контакта типа X Радиально-упорный шарикоподшипник типа C

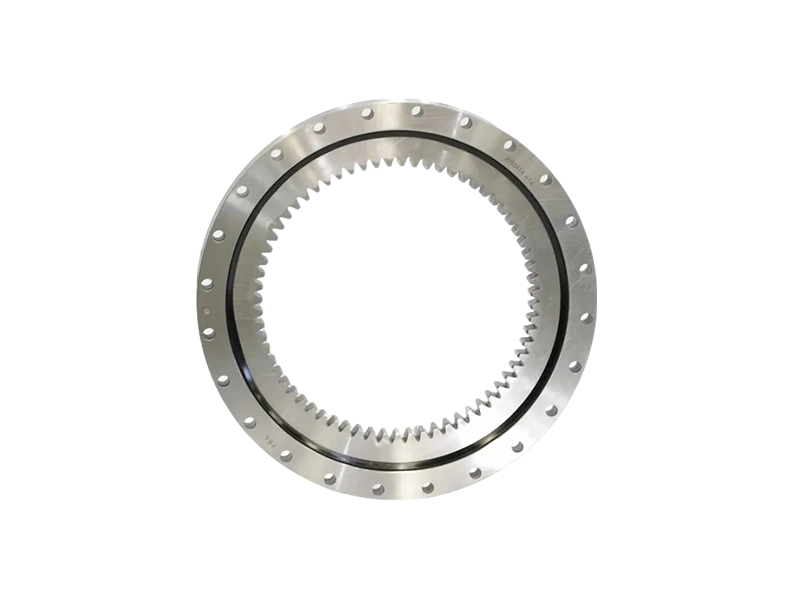

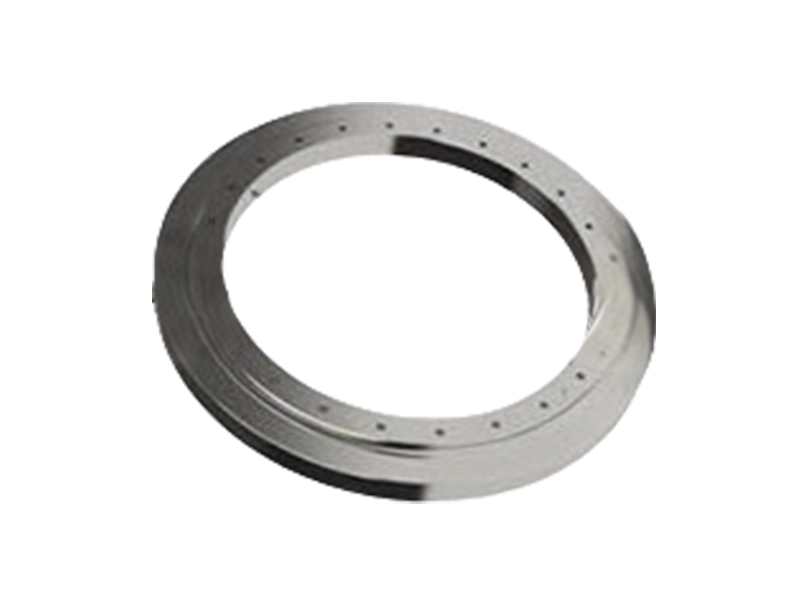

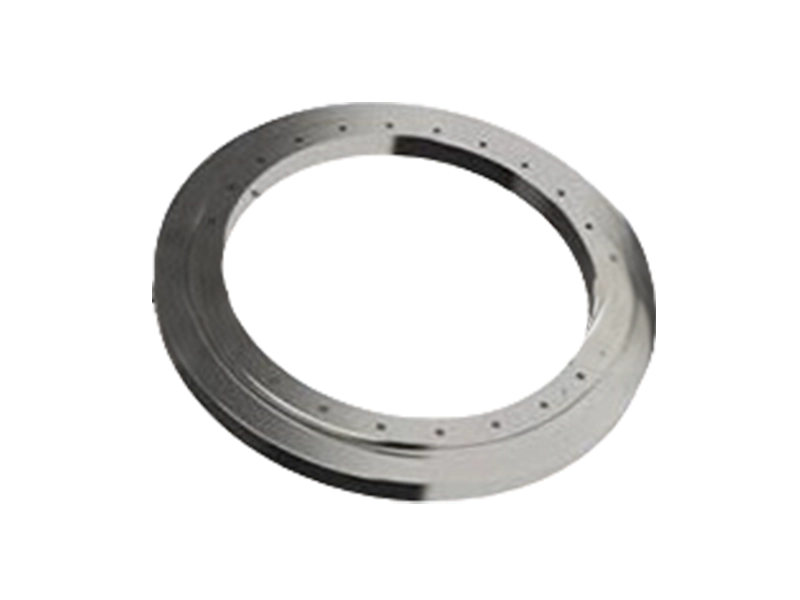

Радиально-упорный шарикоподшипник типа C Подшипник метрической серии

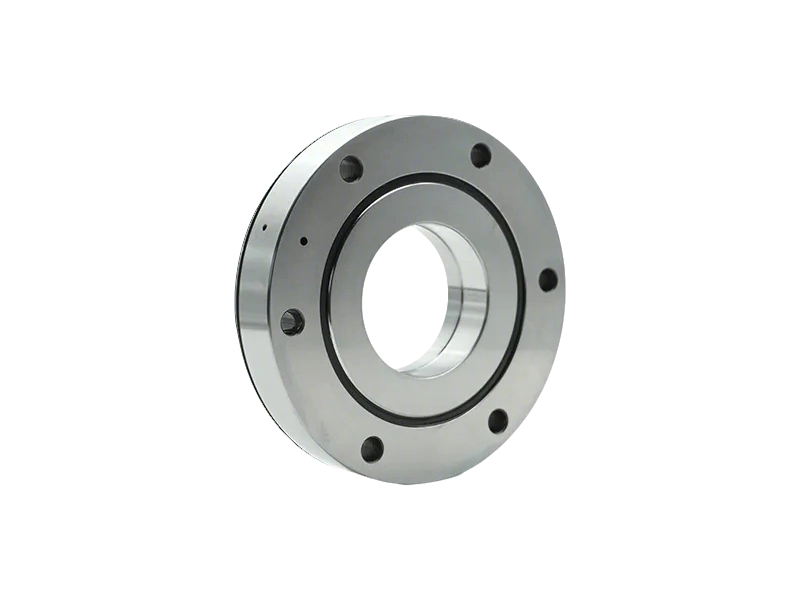

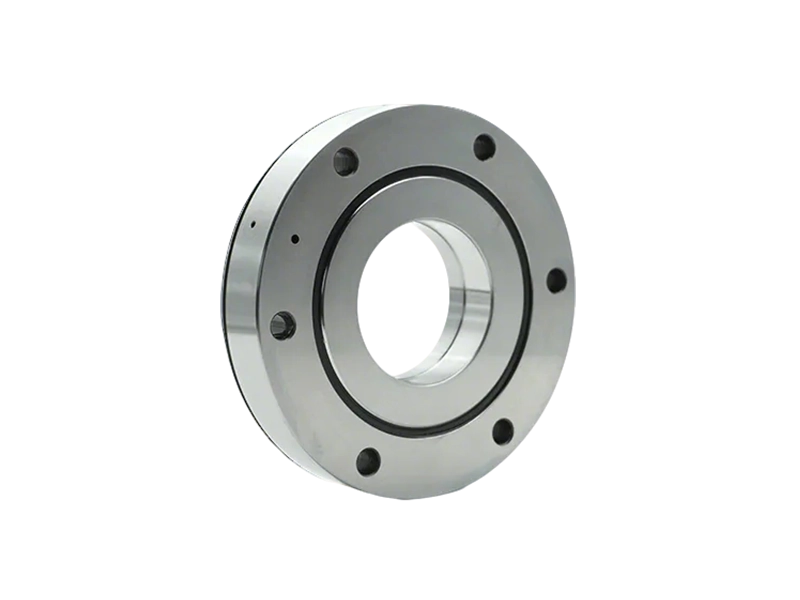

Подшипник метрической серии Герметичный шарикоподшипник с 4-точечным контактом PX

Герметичный шарикоподшипник с 4-точечным контактом PX PR Герметичный радиально-упорный шарикоподшипник

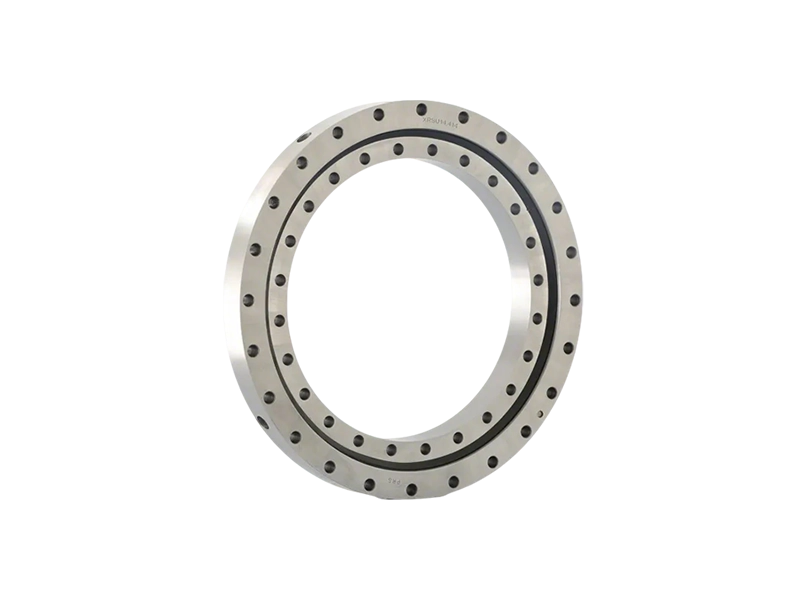

PR Герметичный радиально-упорный шарикоподшипник Шарикоподшипник PX с 4-точечным контактом

Шарикоподшипник PX с 4-точечным контактом Радиально-упорный шарикоподшипник PR

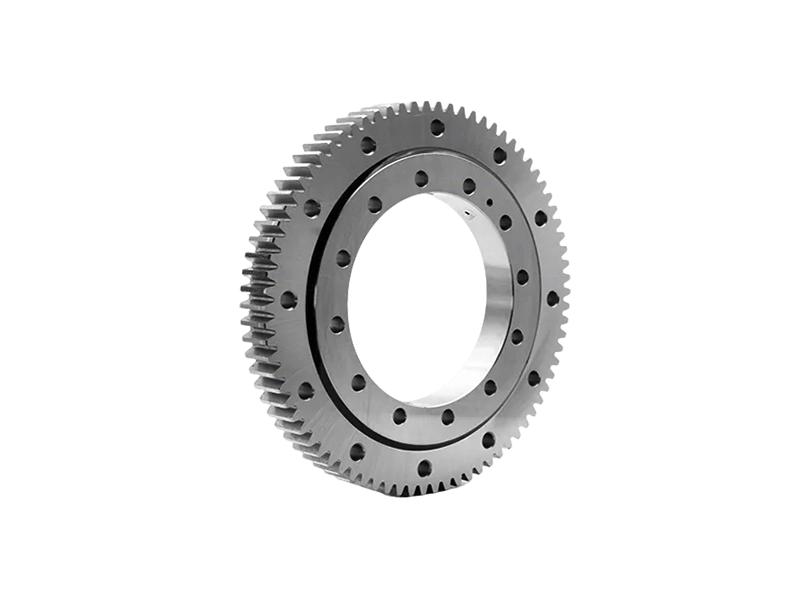

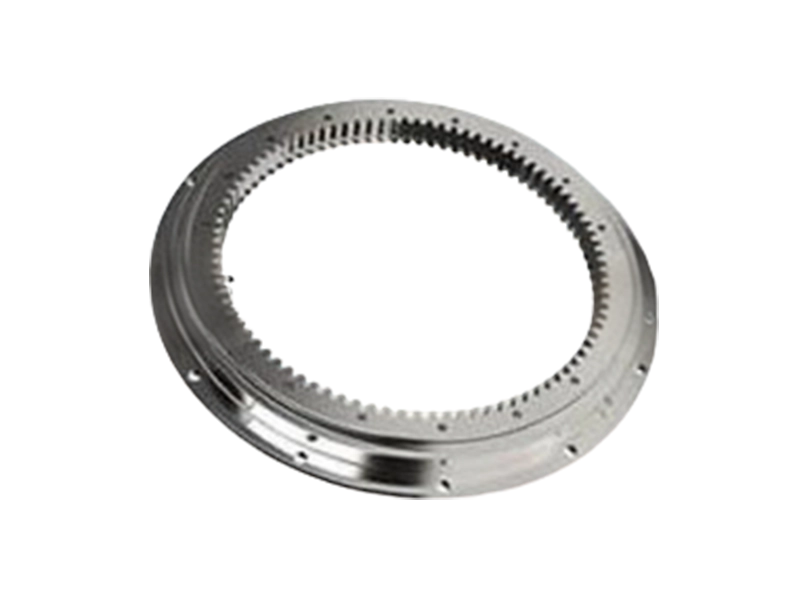

Радиально-упорный шарикоподшипник PR Серия радиально-упорных шариков PA

Серия радиально-упорных шариков PA